Was ist ein Magnet?

Ein Magnet ist ein Material, das ohne physischen Kontakt mit anderen Materialien eine offensichtliche Kraft auf sich ausübt. Diese Kraft wird Magnetismus genannt. Magnetische Kraft kann anziehen oder abstoßen. Die meisten bekannten Materialien enthalten eine gewisse magnetische Kraft, die magnetische Kraft in diesen Materialien ist jedoch sehr gering. Bei einigen Materialien ist die Magnetkraft sehr groß, daher werden diese Materialien Magnete genannt. Auch die Erde selbst ist ein riesiger Magnet.

Bei allen Magneten gibt es zwei Punkte, an denen die Magnetkraft am größten ist. Sie werden als Pole bezeichnet. Bei einem rechteckigen Stabmagneten liegen sich die Pole direkt gegenüber. Sie werden Nordpol oder Nordpol und Südpol oder Südpol genannt.

Ein Magnet kann einfach hergestellt werden, indem man einen vorhandenen Magneten nimmt und ein Stück Metall damit reibt. Dieses verwendete Metallstück muss kontinuierlich in eine Richtung gerieben werden. Dadurch beginnen die Elektronen in diesem Metallstück, sich in die gleiche Richtung zu drehen. Auch elektrischer Strom kann Magnete erzeugen. Da Elektrizität ein Elektronenfluss ist, haben die beweglichen Elektronen, wenn sie sich in einem Draht bewegen, den gleichen Effekt wie Elektronen, die sich um den Atomkern drehen. Dies wird als Elektromagnet bezeichnet.

Aufgrund der Anordnung ihrer Elektronen eignen sich die Metalle Nickel, Kobalt, Eisen und Stahl sehr gut als Magnete. Diese Metalle können für immer Magnete bleiben, sobald sie zu Magneten werden. Daher auch die Bezeichnung Hartmagnete. Diese und andere Metalle können sich jedoch vorübergehend wie Magnete verhalten, wenn sie einem harten Magneten ausgesetzt sind oder in dessen Nähe kommen. Dann tragen sie den Namen Weichmagnete.

Wie Magnetismus funktioniert

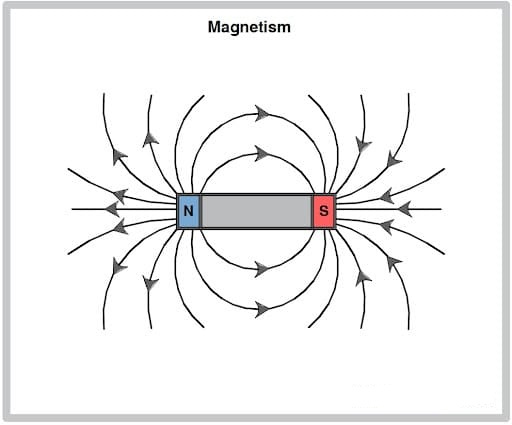

Magnetismus entsteht, wenn sich winzige Teilchen, sogenannte Elektronen, auf irgendeine Weise bewegen. Alle Materie besteht aus Einheiten, die Atome genannt werden, die wiederum aus Elektronen und anderen Teilchen, also Neutronen und Protonen, bestehen. Diese Elektronen neigen dazu, sich um den Kern zu drehen, der die anderen oben genannten Teilchen enthält. Die winzige magnetische Kraft entsteht durch die Rotation dieser Elektronen. In manchen Fällen drehen sich viele Elektronen im Objekt in eine Richtung. Das Ergebnis all dieser winzigen magnetischen Kräfte der Elektronen ist ein großer Magnet.

Vorbereitung des Pulvers

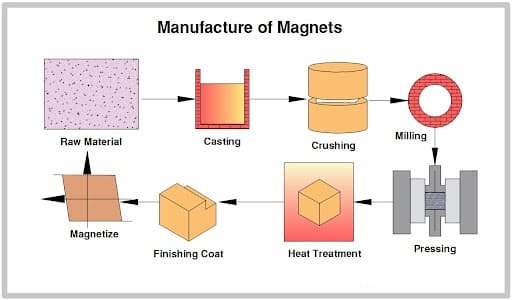

Geeignete Mengen Eisen, Bor und Neodym werden unter Vakuum oder in einem Induktionsschmelzofen unter Verwendung von Inertgas zum Schmelzen erhitzt. Durch die Nutzung des Vakuums sollen chemische Reaktionen zwischen den schmelzenden Materialien und der Luft verhindert werden. Wenn die geschmolzene Legierung abgekühlt ist, wird sie gebrochen und zerkleinert, wodurch kleine Metallstreifen entstehen. Anschließend werden die kleinen Stücke pulverisiert und zu einem feinen Pulver mit einem Durchmesser von 3 bis 7 Mikrometern zerkleinert. Das neu gebildete Pulver ist hochreaktiv und kann an der Luft eine Entzündung hervorrufen und muss von Sauerstoff ferngehalten werden.

Isostatische Verdichtung

Der Vorgang der isostatischen Verdichtung wird auch Pressen genannt. Das pulverisierte Metall wird entnommen und in einer Form positioniert. Diese Form wird auch Matrize genannt. Damit das pulverförmige Material mit den Pulverpartikeln in einer Linie liegt, wird eine magnetische Kraft ausgeübt, und während der magnetischen Kraft ausgeübt wird, werden hydraulische Stempel verwendet, um es vollständig auf 0,125 Zoll (0,32 cm) von der geplanten Größe zu komprimieren Dicke. Normalerweise werden hohe Drücke von 10.000 psi bis 15.000 psi (70 MPa bis 100 MPa) verwendet. Andere Designs und Formen werden hergestellt, indem die Substanzen in einen luftdichten, evakuierten Behälter gefüllt werden, bevor sie durch Gasdruck in die gewünschte Form gepresst werden.

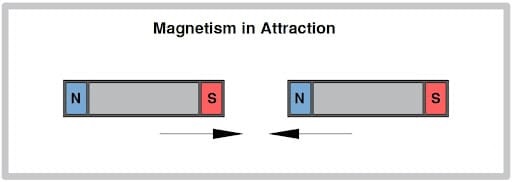

Die meisten Materialien, zum Beispiel Holz, Wasser und Luft, haben sehr schwache magnetische Eigenschaften. Magnete ziehen Objekte, die die ehemaligen Metalle enthalten, sehr stark an. Sie ziehen auch andere Hartmagnete an oder stoßen sie ab, wenn sie näher gebracht werden. Dieses Ergebnis ist darauf zurückzuführen, dass jeder Magnet zwei entgegengesetzte Pole hat. Die Südpole ziehen die Nordpole anderer Magnete an, stoßen jedoch andere Südpole ab und umgekehrt.

Herstellung von Magneten

Die gebräuchlichste Methode zur Herstellung von Magneten ist die Pulvermetallurgie. Da Magnete aus unterschiedlichen Materialien bestehen, sind auch die Herstellungsprozesse für sich genommen unterschiedlich und einzigartig. Beispielsweise werden Elektromagnete im Metallgussverfahren hergestellt, während flexible Permanentmagnete in Prozessen hergestellt werden, bei denen die Kunststoffextrusion zum Einsatz kommt, bei der die Rohstoffe unter Hitze gemischt werden, bevor sie unter extremen Druckbedingungen durch eine Öffnung gedrückt werden. Nachfolgend finden Sie den Prozess der Magnetherstellung.

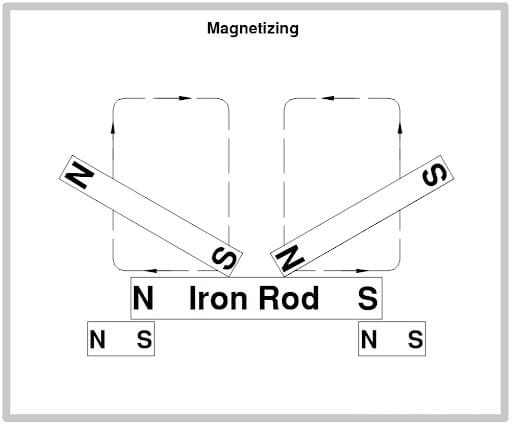

Alle entscheidenden und wichtigen Aspekte der Auswahl von Magneten sollten sowohl mit den Ingenieurs- als auch mit den Produktionsteams besprochen werden. Der Magnetisierungsprozess beeinflusst den Herstellungsprozess von Magneten, bis zu diesem Punkt ist das Material ein Stück komprimiertes Metall. Obwohl beim Prozess des isostatischen Pressens eine magnetische Kraft ausgeübt wurde, übte die Kraft keine magnetische Wirkung auf das Material aus, sondern richtete lediglich die losen Pulverpartikel auf. Das Werkstück wird zwischen die Pole eines starken Elektromagneten gebracht und anschließend in die vorgesehene Magnetisierungsrichtung ausgerichtet. Nachdem der Elektromagnet erregt wurde, richtet die Magnetkraft die magnetischen Domänen im Material aus und macht das Teil zu einem sehr starken Permanentmagneten.

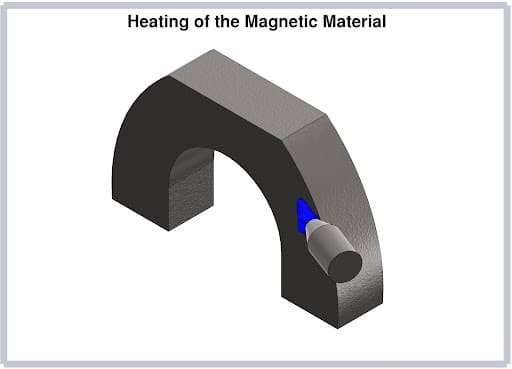

Erhitzen des Materials

Nach dem Prozess der isostatischen Verdichtung wird der Metallpulverbutzen von der Form getrennt und in einen Ofen gegeben. Beim Sintern handelt es sich um einen Prozess oder eine Methode, bei der komprimierten Metallpulvern Wärme zugeführt wird, um sie anschließend in verschmolzene, feste Metallstücke umzuwandeln.

Der Sinterprozess besteht im Wesentlichen aus drei Schritten. In der Anfangsphase wird das komprimierte Material auf sehr niedrige Temperaturen erhitzt, um die gesamte Feuchtigkeit oder alle Schadstoffe zu entfernen, die möglicherweise während des isostatischen Verdichtungsprozesses eingeschlossen wurden. Während der zweiten Stufe des Sinterns kommt es zu einem Temperaturanstieg auf etwa 70–90 % des Schmelzpunkts der Legierung. Anschließend wird die Temperatur dort für einen Zeitraum von Stunden oder Tagen gehalten, damit sich die kleinen Partikel anpassen, verbinden und miteinander verschmelzen. In der letzten Phase des Sinterns wird das Material sehr langsam und in kontrollierten Temperaturschritten abgekühlt.

Glühen des Materials

Nach dem Erhitzungsprozess folgt der Glühvorgang. Dabei wird das gesinterte Material einem weiteren Schritt-für-Schritt-kontrollierten Erwärmungs- und Abkühlungsprozess unterzogen, um einige oder alle im Material verbliebenen Restspannungen zu beseitigen und es stärker zu machen.

Magnetveredelung

Die oben genannten gesinterten Magnete weisen einen gewissen Bearbeitungsgrad auf, der vom Glatt- und Parallelschleifen bis hin zum Formen kleinerer Teile aus Blockmagneten reicht. Das Material, aus dem der Magnet besteht, ist sehr hart und spröde (Rockwell C 57 bis 61). Daher benötigt dieses Material Diamantscheiben für den Trennprozess, sie werden auch als Schleifscheiben für den Schleifprozess verwendet. Der Schneidevorgang kann mit großer Präzision durchgeführt werden und macht in der Regel den Schleifvorgang überflüssig. Die oben genannten Prozesse müssen sehr sorgfältig durchgeführt werden, um Absplitterungen und Risse zu vermeiden.

Es gibt Fälle, in denen sich die endgültige Magnetstruktur oder -form sehr gut für die Bearbeitung mit einer geformten Diamantschleifscheibe eignet, wie z. B. bei Brotlaiben. Das Endergebnis in der endgültigen Form wird an der Schleifscheibe vorbeigeführt und die Schleifscheibe sorgt für genaue und präzise Maße. Das geglühte Produkt kommt der fertigen Form und den fertigen Abmessungen so nahe, dass es hergestellt werden soll. Dieser Zustand wird üblicherweise als „Near-Net-Shape“ bezeichnet. Ein letzter und abschließender Bearbeitungsprozess entfernt überschüssiges Material und sorgt bei Bedarf für eine sehr glatte Oberfläche. Um die Oberfläche zu versiegeln, wird das Material abschließend mit einer Schutzschicht versehen.

Magnetisierungsprozess

Nach dem Endbearbeitungsprozess folgt die Magnetisierung, und wenn der Herstellungsprozess abgeschlossen ist, muss der Magnet aufgeladen werden, um ein externes Magnetfeld zu erzeugen. Um dies zu erreichen, wird ein Magnet verwendet. Ein Magnet ist ein hohler Zylinder, in den unterschiedliche Magnetgrößen und -formen eingesetzt werden können. Mit Vorrichtungen kann ein Magnet so hergestellt werden, dass er unterschiedliche magnetische Muster oder Designs verleiht. Um die Handhabung und Montage dieser leistungsstarken Magnete in ihrem magnetisierten Zustand zu vermeiden, können große Baugruppen magnetisiert werden . Es sollten die Anforderungen an das Magnetisierungsfeld berücksichtigt werden, die sehr erheblich sind.

Zeitpunkt der Veröffentlichung: 05.07.2022